หลังจากคราวที่แล้ว ที่ได้เขียนบทความเกี่ยวกับการประยุกต์ใช้ระบบจากธุรกิจระดับโลก กับธุรกิจชุมชน ไว้ในบทความ “โตโยต้านำเทรนด์แนวคิดใหม่ TSI – Toyota Social Innovation พัฒนาสังคมอย่างยั่งยืน” ซึ่งกลุ่มธุรกิจชุมชน ฮาร์ท โอทอป ถือเป็นโครงการนำร่องแห่งแรกของโตโยต้า ที่ได้นำเอากระบวนการผลิตแบบโตโยต้า มาประยุกต์ใช้ให้เหมาะสมธุรกิจชุมชน จนกลายเป็นหลักการ “รู้ เห็น เป็น ใจ” โดยเริ่มจากการเข้าสำรวจธุรกิจ และวิเคราะห์ปัญหา เพื่อให้เกิดความเข้าใจถึงปัญหาอย่างแท้จริง จนเป็นที่สำเร็จลุล่วงและเป็นต้นแบบของธุรกิจชุมชนที่มีระบบการจัดการคุณภาพ สามารถสร้างความสุขให้แก่พนักงานรวมไปถึงสร้างบรรยากาศการทำงานที่ดีขึ้นได้

มาวันนี้เราจะมาอธิบายกันถึงรายละเอียด และองค์ประกอบของขั้นตอนต่าง ๆ ที่เป็นปัจจัยแห่งความสำเร็จของธุรกิจระดับโลกอย่างโตโยต้า ที่ได้ถูกนำมาประยุกต์ให้เข้ากับธุรกิจชุมชนได้อย่างลงตัว โดยเริ่มจาก 4 คำที่น่าสนใจอย่าง “รู้ เห็น เป็น ใจ”

“รู้ เห็น เป็น ใจ” คืออะไร?

รู้ เห็น เป็น ใจ คือ กระบวนการทำงานที่ถูกนำมาประยุกต์จากหลักการทำงานของ Toyota Production System หรือ TPS ที่ถือเป็นองค์ความรู้ของโตโยต้า มาทำให้ง่ายต่อความเข้าใจและสามารถนำไปใช้กับธุรกิจชุมชนได้ ผ่านโครงการ “โตโยต้า ธุรกิจชุมชนพัฒน์”โดยกระบวนการนี้ ถูกแบ่งออกเป็น 4 ขั้นตอน ดังนี้

- รู้ หมายถึง การรู้และเข้าใจ โดยเริ่มจากการทำความเข้าใจถึงกระบวนการของธุรกิจ และรู้ถึงปัญหาอย่างชัดเจน ที่สำคัญคือต้องสามารถวัดเป็นตัวเลขทางสถิติได้

- เห็น หมายถึง การทำให้ทุกฝ่ายเห็นถึงปัญหาตรงกัน และแก้ไขด้วยการใช้แผนภาพ หรือข้อมูลที่ เข้าใจง่ายเพื่อให้ทุกฝ่ายสามารถเห็นเป้าหมายและทำงานร่วมกันได้อย่างราบรื่น

- เป็น หมายถึง การที่ทุกฝ่ายลงมือ ช่วยกันหาแนวทางการแก้ปัญหา และสามารถทำงานเป็นด้วยตนเอง จากการเรียนรู้ สังเกต สู่การพัฒนาด้วยความเข้าใจ

- ใจ หมายถึง การร่วมแรงร่วมใจ ใส่ใจในการทำงานรวมถึงใส่ใจในคุณภาพชีวิตของพนักงานในองค์กร และคู่ค้าที่เกี่ยวข้อง ตลอดจนสร้างประโยชน์แก่สังคมชุมชน เพื่อให้ธุรกิจอยู่ได้อย่างยั่งยืน

ซึ่งในบทความนี้ เราจะอธิบายถึงถึง 2 ขั้นตอน จาก 4 ขั้นตอนก่อน คือ“รู้” และ “เห็น” ซึ่งมีรายะเอียดดังนี้

ขั้นตอนที่ 1 “รู้”

หมายถึง การรู้และเข้าใจปัญหาในทุกกระบวนการโดยเริ่มจากการทำความเข้าใจถึงกระบวนการทำธุรกิจ และเจาะลึกถึงปัญหาในทุกกระบวนการ ที่สำคัญปัญหาเหล่านั้นต้องสามารถวัดค่าเป็นตัวเลขทางสถิติได้อย่างชัดเจน ดังที่โครงการโตโยต้า ธุรกิจชุมชนพัฒน์ ได้เข้าสำรวจภาพรวมของกลุ่มธุรกิจชุมชน ฮาร์ท โอทอป โดยเริ่มตั้งแต่การทำความเข้าใจกระบวนการทำงานทั้งหมดในโรงงาน ว่าปัญหามีอะไรบ้าง เกิดจากจุดไหนบ้าง ทำไมถึงเกิดการส่งงานที่ล่าช้า และประเมินทุกๆ ขั้นตอนให้ออกมาเป็นตัวเลข เช่น เวลาในการเย็บเสื้อ ต่อ 1 ตัว หรือเวลาในการตรวจสอบคุณภาพเสื้อ 1 ตัว (QC : Quality Control)ก็เป็นสิ่งที่โตโยต้าแปลงมาเป็นตัวเลขทั้งหมด เพื่อเจาะลึกถึงปัญหา ก่อนที่จะวิเคราะห์และสรุปปัญหา เพื่อให้ทราบถึงปัญหาที่แท้จริงของการผลิต โดยจากการวิเคราะห์ของโตโยต้าสามารถสรุปได้เป็นตัวเลขทางสถิติที่มีความชัดเจนดังนี้

- ความสามารถในการผลิตที่ถือเป็นการเพิ่มรายได้ให้กับธุรกิจ พบว่ามีเพียง 49%

- การควบคุมคุณภาพสินค้าที่จะช่วยในเรื่องของการลดต้นทุนพบว่าสูญเปล่าไป 8.5 ล้านบาทต่อปี

- การส่งมอบงานที่เท่ากับการสร้างความเป็นมืออาชีพ พบว่ามีการส่งมอบล่าช้า 25%

- สินค้าคงคลังที่เป็นช่องทางของการเพิ่มกำไรแต่กลับพบว่ามีต้นทุนจมจากสินค้าคงคลังถึง 3.7 ล้านบาท

- ต้นทุนในกระบวนการที่เป็นอีกช่องทางของการเพิ่มกำไร พบว่ามีต้นทุนในกระบวนการสูงถึง 2.5 ล้านบาท

นี่เป็นเพียงขั้นตอนแรกของการเริ่มกระบวนการ ซึ่งทางทีมงานโตโยต้าก็ได้ให้ความรู้ในการให้พนักงานเข้าใจถึงขั้นตอนนี้ โดยการให้ช่วยกันหาปัญหาที่เกิดขึ้นในโรงงานว่ามีปัญหาอะไรบ้าง โดยเน้นแนวคิดที่ว่า “เรามาช่วยกันหาปัญหา ไม่ได้มาหาคนผิด” ซึ่งในช่วงแรกพนักงานก็ไม่ค่อยให้ความร่วมมือเพราะกลัวว่า ความผิดที่บอกทางโตโยต้าไป พอเจ้าของโรงงานรู้เข้าแล้วอาจจะโกรธได้ ซึ่งทางโตโยต้าก็ได้ให้คำสัญญาว่า จะไม่บอกกับเจ้าของโรงงาน และเจ้าของโรงงานก็สัญญาว่าปัญหาที่เกิดขึ้นหากพนักงานช่วยบอกถือเป็นการช่วยกันแก้ปัญหา จะไม่พยายามสืบหาคนผิดหรือไล่ออกแต่อย่างใด ซึ่งนั่นก็ทำให้บรรยากาศการร่วมกันหาปัญหาเป็นไปได้อย่างราบรื่น

ขั้นตอนที่ 2 “เห็น”

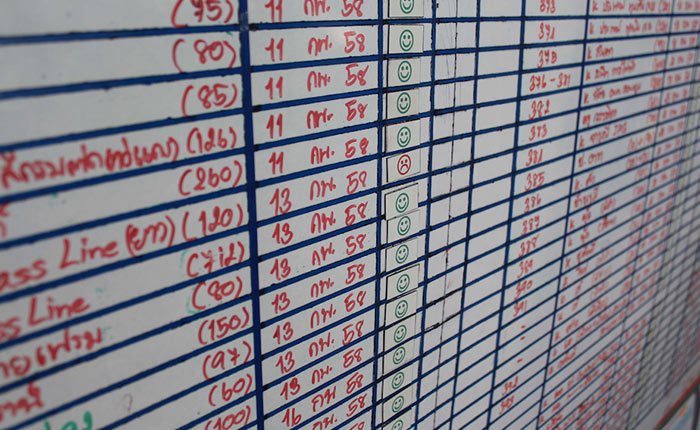

หมายถึง การทำให้ทุกฝ่ายเห็นถึงแนวทางการแก้ไขปัญหา ที่ตรงกันตามหลักของ Kaizen โดยเริ่มจากการมองเห็นกระบวนการทางธุรกิจ ผ่านการสร้างบอร์ดควบคุมงานและบอร์ดวิเคราะห์งาน (Visualization Board) + แนบรูป เพื่อให้ทราบภาพรวมของธุรกิจ จุดที่เกิดปัญหา พร้อมหาแนวทางแก้ไข และมีการสนับสนุนให้เกิดการสื่อสารสองทาง (Two – way communication) ผ่านการประชุมในทุกเช้า โดยการประชุมนี้จะเกิดขึ้นหน้ากระดาน Visualization Board โดยมีกฎกติกาง่ายๆ คือ ฝ่ายขายและฝ่ายผลิตจะต้องนำเสนอเพื่อตอบคำถามเพียง 3 ข้อ และเจ้าของโรงงานก็ถูกกำหนดให้ถามคำถามได้ไม่เกิน 3 ข้อ คือ

- ปัญหาเกิดขึ้นตรงไหน – เพื่อสำรวจว่าในแต่ละวัน ปัญหาที่มี มีอะไรที่ต้องรับการแก้ไขบ้าง

- จะแก้ไขอย่างไร – หลังจากทราบแล้วว่าพบปัญหา ก็มาหาทางแก้ไขเพื่อขจัดปัญหานั้นให้ออกไป

- ใครจะเป็นคนแก้ปัญหาแล้วจะเสร็จเมื่อไร – มอบหมายผู้รับผิดชอบ และเวลาที่คาดว่าจะแล้วเสร็จเพื่อประเมินสถานการณ์และเตรียมการแก้ไขล่วงหน้า หากไม่เป็นไปตามที่คาดไว้

การนำเสนอและตอบคำถามซ้ำๆ ของแต่ละฝ่าย ไม่เกินฝ่ายละ 3 คำถามทุกวัน ช่วยให้การประชุมกระชับและจบลงอย่างรวดเร็วภายใน 30 นาที ซึ่งทำให้ไม่เสียเวลาการทำงานไปกับการประชุมที่ไร้ประสิทธิภาพ

การปฏิบัติในรูปแบบและขั้นตอนนี้ จะช่วยให้พนักงานในโรงงานสามารถทำงานเป็นทีมได้อย่างเป็นระบบ เพราะทุกคนสามารถเห็นขั้นตอนและแนวทางในการแก้ปัญหา ผ่านกระดาน Visualization Board ขนาดใหญ่ ทำให้เข้าใจการทำงานของทุกฝ่าย ว่าการผลิตของฝ่ายหนึ่งจะถูกส่งต่อไปอีกฝ่ายเพื่ออะไร และถ้าเกิดปัญหาที่ฝ่ายหนึ่ง จะกระทบกระทบกับฝ่ายใดบ้าง และที่สำคัญคือจะส่งผลต่อโรงงานในภาพรวมอย่างไร เพื่อแสดงให้เห็นถึงระบบการผลิตทั้งหมดของโรงงาน ที่มีการปรับปรุงข้อมูลยอดงานที่รับเข้ามาในระบบการผลิตงานระหว่างผลิต และงานที่แล้วเสร็จพร้อมส่งมอบ ทราบสถานการณ์ของโรงงาน ปัญหาและหาทางแก้ร่วมกัน

สำหรับบทความครั้งต่อไป เราจะกล่าวถึงขั้นตอน “เป็น” และ “ใจ” จากขั้นตอน “รู้ เห็น เป็น ใจ” ขั้นตอนการดำเนินธุรกิจอย่างยั่งยืนของโตโยต้า ธุรกิจชุมชนพัฒน์ จากแนวคิดการทำธุรกิจของโตโยต้าสู่ธุรกิจชุมชนของไทยต่อไป